- 자동차 구동축 구조 100년만에 변화

- 현대차 전기차 플랫폼 ‘E-GMP’ 적용

|

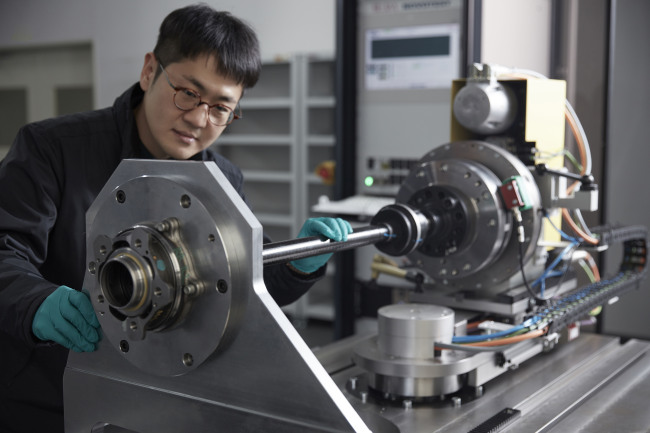

| 현대위아 연구원이 22일 경기도 의왕시 현대위아 의왕연구소에서 ‘기능통합형 드라이브 액슬(IDA)’을 시험하고 있다. IDA는 세계 최초로 ‘드라이브 샤프트(Drive Shaft)’와 ‘휠 베어링(Wheel Bearing)’을 하나로 통합한 제품이다. [제공=현대위아] |

[헤럴드경제=정찬수 기자] 현대위아가 기술적인 한계로 100년 넘게 바뀌지 않았던 자동차의 구동축 구조를 바꾸는 데 성공했다.

현대위아는 자동차의 동력을 바퀴로 전달하는 핵심 부품인 ‘기능통합형 드라이브 액슬(IDAㆍIntegrated Drive Axle)’을 개발했다고 22일 밝혔다.

IDA는 엔진에서 나온 동력을 바퀴로 전달하는 축인 ‘드라이브 샤프트(Drive Shaft)’와 이를 바퀴에 연결하는 ‘휠 베어링(Wheel Bearing)’을 하나로 통합한 제품이다. 두 제품을 하나로 만든 것은 세계 자동차 부품사 중 현대위아가 최초다.

이 부품은 1920년대 ‘드라이브 샤프트’ 개발 이후 지금까지 쓰인 자동차 바퀴의 연결 방식을 완전히 바꾼 것이다.

현재 양산되는 모든 자동차는 변속기에서 나온 동력을 드라이브 샤프트를 이용해 바퀴에 붙어 있는 휠 베어링까지 전달한다. 마치 볼트와 너트가 만나는 것처럼 이어져 연결 부분이 완벽하지 않다.

IDA는 드라이브 샤프트의 끝이 휠 베어링으로 이어지는 부분을 일체화한 것이 특징이다. 두 부품이 연결되는 곳에서 생기는 오류를 원천적으로 차단한 셈이다. 하나의 부품으로 합쳐지면서 강성은 기존 제품보다 55% 높였고, 무게는 10% 줄었다.

IDA가 자동차의 승차감과 핸들링 성능을 향상시킨다는 게 현대위아의 설명이다. 바퀴로 동력을 이어주는 부분에 달린 베어링의 직경을 40% 이상 키운 덕이다. 더 큰 베어링으로 강성을 확보하는 동시에 여기서 발생하는 소음과 진동을 획기적으로 줄였다는 논리다.

|

| 현대위아 연구원이 22일 경기도 의왕시 현대위아 의왕연구소에서 ‘기능통합형 드라이브 액슬(IDA)’을 시험하고 있다. IDA는 세계 최초로 ‘드라이브 샤프트(Drive Shaft)’와 ‘휠 베어링(Wheel Bearing)’을 하나로 통합한 제품이다. [제공=현대위아] |

현대위아 관계자는 “IDA 적용으로 드라이브 샤프트의 ‘꺾임 각’을 더 크게 만들 수 있었다”며 “그 덕에 최소 회전반경이 크게 줄어 기존 차량과 전혀 다른 운전의 즐거움을 느낄 수 있다”고 설명했다.

품질 강화를 위한 테스트도 진행했다. 2012년 개발 시작 이후 6번의 시제작과 2000회 이상의 사전 테스트를 진행했다.

이 과정에서 해외 2건, 국내 15건 등 총 17건의 특허를 출원했다. 올해 현대자동차그룹 내 최고 권위인 ‘변화와 혁신 대상’도 수상했다.

한편 현대위아는 IDA를 현대차의 전기자동차 전용 플랫폼인 ‘E-GMP(Electric-Global Modular Platform)’에 최초로 적용할 예정이다.

andy@heraldcorp.com